novembre 22, 2024

Inspection par ultrasons laser des soudures à l’arc dans une aciérie

Les ruptures de soudure dans les soudures à l’emporte-pièce dans les lignes continues de tôle créent des temps d’arrêt importants et sont souvent dues à une fusion incomplète et à une taille insuffisante des pépites de soudure. Une technologie d’Ultrasons laser, qui est une méthode d’inspection volumétrique sans contact capable d’effectuer des mesures sur des cibles mobiles à des températures élevées, a été évaluée pour l’inspection en ligne des soudures à l’emporte-pièce d’un matériau de base en acier à faible teneur en carbone dans le cadre d’un test à l’aveugle. De bonnes corrélations ont été trouvées entre les résultats de l’inspection par ultrasons laser et les résultats des méthodes d’inspection traditionnelles et des essais destructifs.

Mots-clés : assemblage de bobines, inspection des soudures, soudure par résistance, contrôle par ultrasons, fabrication de l’acier

Inspection par ultrasons laser des soudures par résistance dans une aciérie

Morgan Hiraiwa1, Hao Guo2, Alexandre Nadeau1, Andrew Grasley2, Matthew Stautz2

1 Tecnar Automation Ltée

1021, rue Marie-Victorin

Saint-Bruno, QC, Canada J3V 0M7

Téléphone : (450) 461-1221

Courriel : sales@tecnar.com

2 Cleveland-Cliffs Inc.

Suite 3300, 200 Public Square, Cleveland, OH, USA, 44114

Téléphone : (216)694-5700

Courriel : info@ClevelandCliffs.com

INTRODUCTION

En 2021, la production mondiale d’acier fini et semi-fini a atteint, selon les estimations, 1,82 milliard de tonnes, dont environ 436,3 millions de tonnes, soit environ 25 %, ont été exportées1. Parmi ces produits exportés, environ 42 % se présentaient sous la forme de bobines d’acier, qui sont essentielles au traitement continu sur lequel l’industrie s’appuie pour rester compétitive. Pour que la production se déroule sans interruption, il est essentiel que les bobines soient soudées sans problème. L’assemblage des bobines est souvent réalisé par une variante du soudage par résistance appelée soudage à la moissonneuse, qui est largement utilisée dans les aciéries continues modernes pour assembler les bobines d’acier en maintenant la continuité2, 3.

Le processus de soudage entraîne des changements métallurgiques et thermomécaniques rapides et importants dans le matériau de base, qu’il est difficile de contrôler avec autant de précision que le processus de fabrication de l’acier. En outre, la soudure subit de nombreux cycles de flexion et de compression à une tension de ligne élevée, à des températures élevées et dans des environnements corrosifs, ce qui en fait le point le plus faible. Les défaillances des soudures entraînent des temps d’arrêt importants et, si elles ne sont pas résolues rapidement, elles peuvent entraîner des temps d’arrêt prolongés. Il est donc essentiel de produire des soudures de haute qualité et sans défaut. Le manque de fusion est une cause fréquente de faiblesse des soudures, qui se produit lorsque l’interface de soudure entre deux bobines n’est pas suffisamment fusionnée, ce qui peut entraîner des défaillances2-5.

Il existe deux catégories de méthodes permettant de contrôler en ligne les soudures : les techniques de surface et les techniques volumétriques. Les techniques de surface permettent d’obtenir des informations thermiques à partir de la surface de la bobine à l’aide de pyromètres ou de la thermographie, ce qui est utile car la température de la soudure est un paramètre critique pour la qualité de la soudure6, 7. Bien que la température de surface soit liée à la température interne par transfert de chaleur, elle fournit toujours une preuve indirecte de la fusion. Le contrôle thermique est très répandu dans les usines, mais des ruptures de soudure se produisent encore, ce qui indique que l’image reste incomplète.

Le contrôle par ultrasons (IU) est une méthode volumétrique qui utilise des ultrasons traversant l’épaisseur de la pièce à inspecter. Les défauts intérieurs reflètent les ultrasons, qui peuvent être détectés en mesurant la rétro-réflexion d’un côté du défaut ou l’absence d’ultrasons de l’autre côté. La méthode de génération et de mesure la plus répandue fait appel à des transducteurs en contact avec la surface du métal, à l’aide d’un liquide de couplage qui empêche leur utilisation lorsque les soudures sont chaudes. Bien que les transducteurs ultrasoniques de contact se soient révélés très prometteurs pour le contrôle en ligne des soudures8, un système d’essai installé sur une ligne de galvanisation continue devait être situé en aval du soudeur et nécessitait plus de 30 secondes par cycle9.

Le contrôle par ultrasons laser (IU laser) est une solution qui permet de surmonter les limites des transducteurs ultrasoniques de contact. Il permet de générer et de mesurer des ultrasons uniquement par des moyens optiques sans contact10. L’IU laser a démontré un potentiel considérable dans la détection des défauts après des décennies de recherches approfondies 10-15, et gagne du terrain sur le plan commercial au fur et à mesure que les fabricants prennent conscience de ses capacités16. Tecnar’s Lut, par exemple, est devenu un leader industriel dans le contrôle de l’épaisseur et de l’excentricité des tubes d’acier sans soudure17 . Pour la surveillance des soudures dans l’assemblage des bobines, les systèmes IU laser ont souvent un avantage en termes de distance de travail par rapport à d’autres méthodes sans contact, ce qui rend plus applicable la mesure de la soudure pendant qu’elle est réalisée avec des pinces fermées.

Dans ce rapport, nous partageons les résultats du prototype Weldspector, un capteur IU laser pour l’inspection de la qualité des soudures sur une ligne de galvanisation continue. Le capteur est un système entièrement sans contact qui peut prendre des mesures en temps réel pendant la réalisation d’une soudure, sans ajouter de temps de cycle, au cours de la passe avant d’une soudeuse par résistance à chevauchement. Nous avons effectué des mesures en direct sur une série de 11 soudures créées en utilisant différents niveaux de courant de la soudeuse pour induire des zones défectueuses. Les résultats ont été comparés à l’inspection visuelle et à la métallographie. Nous avons développé une méthodologie d’analyse et utilisé 2 des 11 soudures pour ajuster le seuil d’acceptation des soudures. L’application de la méthode aux 9 autres soudures a permis d’obtenir d’excellentes prédictions en termes de solidité de la soudure, d’identifier tous les défauts de fusion connus et de montrer un potentiel dans la détection de l’état transitoire de fusion partielle mais insuffisante. Plus de quatre mois après le début de la période d’essai, le système est toujours en ligne pour évaluer la stabilité et développer une base de données d’un large éventail de paramètres relatifs au soudeur et à la bobine.

Méthodologie expérimentale

2.1 Système Weldspector

Les ultrasons sont créés à l’aide d’un laser pulsé de 9 ns à 532 nm et 25 mJ. Un laser de détection pulsé (PDL) spécialement conçu produit 500 W de puissance de pointe sur une impulsion de 80 µs, dont la lumière est répartie sur quatre fibres (deux fibres d’illumination et deux fibres de pompe) pour mesurer deux points de mesure simultanément. L’amplitude du signal mesuré avant la soudure permet de connaître l’amplitude de l’onde se déplaçant vers la soudure, qui est ensuite comparée à l’amplitude de l’onde après la soudure pour obtenir la puissance ultrasonore transmise, appelée simplement « puissance transmise » à partir de ce point. La lumière réfléchie est collectée et injectée dans des fibres optiques, puis envoyée au module de détection du mélange à deux ondes (TWM), qui est un interféromètre photoréfractif capable de mesurer les ultrasons sur des surfaces rugueuses et résistant aux vibrations ambiantes18.

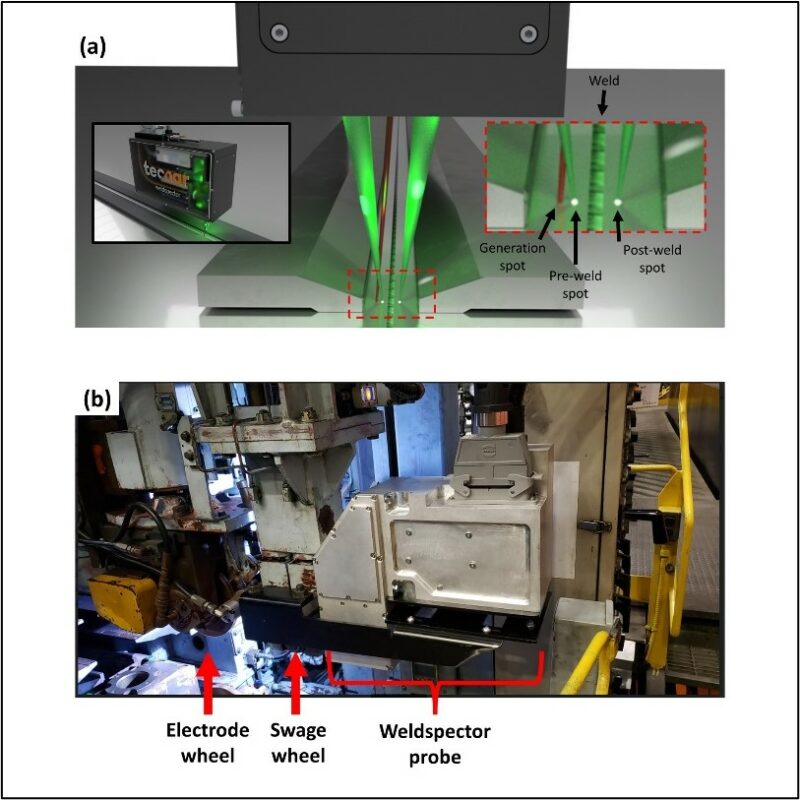

La sonde, illustrée à la figure 1a, est responsable de la livraison de la lumière laser à la cible et contenant l’optique pour l’éclairage, la collecte de la lumière réfléchie, et la focalisation du faisceau de génération, ainsi que le laser de génération. L’optique est conçue pour focaliser la lumière sur la cible avec les tailles de zone souhaitées et la disposition spatiale par rapport à la soudure, comme le montre l’encart de la figure 1a.

Figure 1. a) Représentation de la sonde installée sur une soudure en spirale avec des pinces fermées. L’encart de gauche montre la sonde entière et l’encart de droite montre la disposition des points laser. b) Image de la sonde installée sur le pilier de la roue de rétreint.

Le faisceau laser généré est focalisé sur la surface de la bobine à l’aide d’une lentille de 125 mm, créant une taille de zone de 1 mm à environ 7,5 mm de l’axe de la soudure. Les spots d’éclairage avant et après la soudure ont également un diamètre de 1 mm sur la surface de la cible. La mesure avant soudure est située entre le point de génération et la ligne centrale de la soudure, à 3,5 mm de la ligne centrale, de manière à mesurer l’onde envoyée dans la direction de la soudure. La mesure post-soudure est effectuée dans la direction du point de génération et du point de pré-soudure, à une distance de 12,5 mm du point de pré-soudure.

La sonde Weldspector est fixée à une soudeuse par résistance Mitsubishi MSW-C1 50D26 dans l’usine Cleveland-Cliffs Kote (New Carlisle, Indiana). Elle est montée sur le poteau de la roue de rétreint, à l’opposé de la roue de l’électrode, comme illustré à la figure 1b. Cette position garantit que la bobine reste dans le champ optique de la sonde lors du passage du chariot vers l’avant, ce qui permet d’effectuer des mesures en temps réel pendant la réalisation de la soudure.

2.2 Exemples de mesures

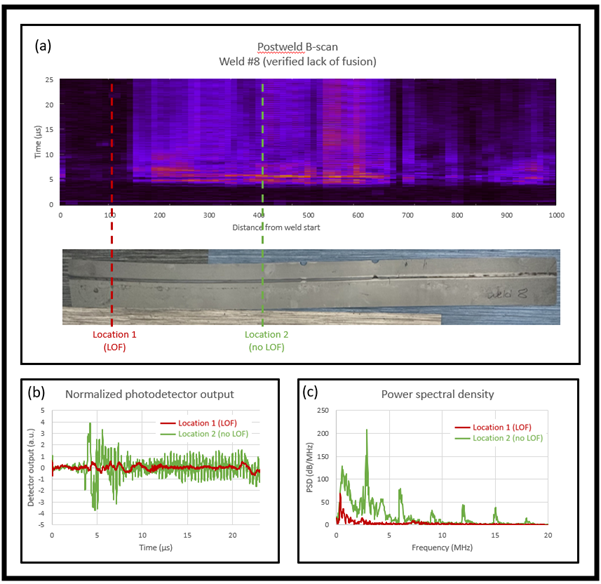

Un balayage B d’une post-soudure typique est présenté à la figure 2a, qui montre les signaux dans le domaine temporel mesurés sur un balayage linéaire sur toute la longueur de la soudure, réalisée à partir de deux bobines d’aluminium à faible teneur en carbone de 0,975 mm d’épaisseur tuées à l’acier, avec l’image de la soudure présentée juste en dessous. La soudure a été inspectée visuellement à la recherche d’un décollement ou de fissures partielles après avoir été découpée par la machine à souder. Le signal de pré-soudure est stable sur toute la longueur, bien qu’il ne soit pas présenté dans la figure (coefficient de variation = 0,12) et la puissance ultrasonore, définie dans la section suivante, quantifie l’amplitude ultrasonore mesurée. Une diminution significative de l’amplitude du signal peut être observée sur plusieurs sections, ce qui est attendu, étant donné que la soudure contenait deux trous estampés et des longueurs significatives de régions défectueuses connues, et sera analysé dans les sections suivantes.

Figure 2. a) Scanner B post-soudure d’une soudure présentant des sections avec un manque de fusion important. Les couleurs plus vives indiquent une plus grande amplitude des ultrasons. b) Signaux représentatifs du balayage A après soudage à des endroits où l’absence de fusion a été vérifiée et à des endroits où elle ne l’a pas été, représentés respectivement en rouge et en vert. Les emplacements de ces relevés sont également indiqués par les lignes pointillées rouges et vertes de la figure 1a. c) Densités spectrales de puissance des signaux présentés dans la figure 1b.

La figure 2b présente deux signaux post-soudure : l’un obtenu à une position exempte de défauts et l’autre à une position défectueuse, qui a été vérifiée comme étant un endroit situé dans une grande région de fissure partielle identifiée visuellement. À une position sans défaut (ligne verte), deux modes ultrasonores sont principalement superposés. L’un de ces modes est une forme d’onde transitoire à basse fréquence d’une durée d’environ 3,5 à 8 us, correspondant au mode asymétrique A0 lamb de l’ordre le plus bas (ci-après dénommé simplement « impulsion à basse fréquence »). À cela se superpose un signal périodique à haute fréquence et à longue durée de vie, qui dure bien au-delà de la fin de la période enregistrée. Ce signal à haute fréquence correspond aux échos longitudinaux qui traversent l’épaisseur de la feuille de 0,975 mm dans un sens ou dans l’autre (ci-après dénommé simplement « signal à haute fréquence »). Bien que d’autres ondes de cisaillement et de modes mixtes soient présentes, la majeure partie de l’énergie ultrasonore mesurée correspond à cette description. À la position défectueuse (ligne rouge), on observe une diminution significative de l’amplitude globale du signal, et la forme du signal est qualitativement différente, le signal à longue durée de vie disparaissant presque entièrement.

L’analyse de la densité spectrale de puissance (DSP) dans le domaine des fréquences fournit d’autres informations, comme le montre la figure 2c. À la position sans défaut, l’impulsion à basse fréquence a une nature à large bande et est centrée autour de 1 MHz. Le fondamental du signal haute fréquence est un pic net à 2,9 MHz, avec des harmoniques d’ordre supérieur apparaissant également à des amplitudes plus faibles. En revanche, à la position défectueuse, on observe une réduction de l’impulsion transitoire à basse fréquence et une absence presque totale du signal à haute fréquence. La transmission des ultrasons en fonction de la fréquence à travers des corps solides en contact présentant une rugosité de surface a été démontrée précédemment, ce qui peut expliquer l’atténuation du signal à haute fréquence à l’endroit défectueux19.

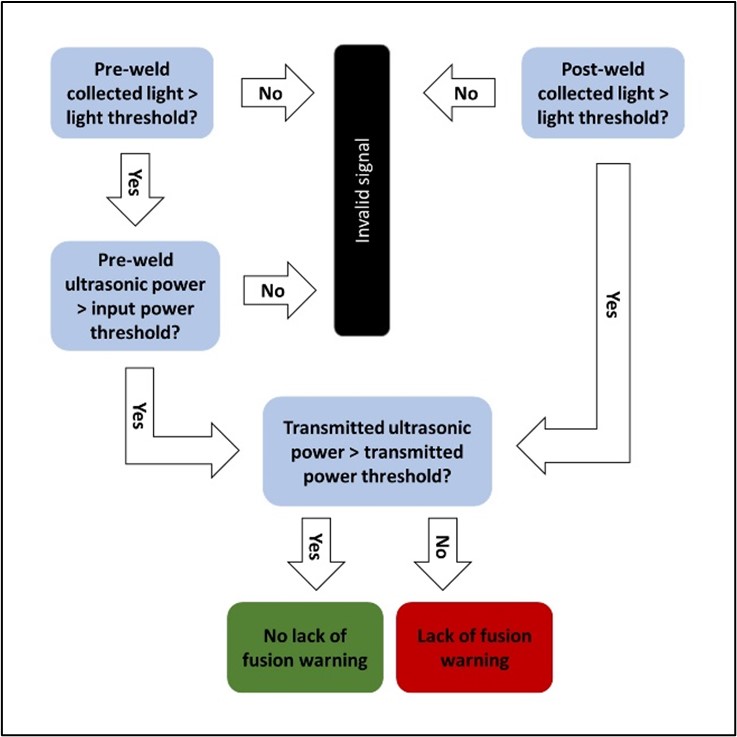

2.3 Hiérarchie de la prise de décision en matière de traitement des signaux

Pour garantir la viabilité du Weldspector pour les soudures par recouvrement, il est nécessaire de mettre en place un schéma de traitement des signaux robuste, comme le montre la figure 3. L’étape initiale consiste à s’assurer qu’une quantité suffisante de lumière PDL réfléchie est recueillie avant et après la soudure. L’amplitude de la lumière réfléchie sur la plaque est utilisée pour établir un critère de rejet. Ensuite, les PSD sont intégrés de 2 à 20 MHz pour calculer la puissance ultrasonore des deux points de mesure. La fenêtre temporelle pour l’emplacement avant soudure est de 0,5 à 4,2 µs, tandis qu’elle est de 0,5 à 17,2 µs pour l’emplacement après soudure. Les fenêtres temporelles ont été choisies pour exclure l’arrivée de l’onde de choc dans l’air, qui effleure la surface de la tôle et n’est pas liée à la soudure. L’analyse est limitée aux échos longitudinaux à haute fréquence qui sont plus sensibles à l’atténuation que les basses fréquences lorsque deux surfaces sont en contact19. Si la puissance ultrasonore avant soudure tombe en dessous d’un seuil, le signal est rejeté pour s’assurer qu’une énergie ultrasonore suffisante a été générée et qu’elle se dirige vers la soudure. Ce n’est que s’il dépasse cette amplitude minimale que le signal est considéré comme valide pour l’inspection de la soudure.

Pour améliorer la robustesse du système face à une amplitude variable de génération d’ultrasons, une étape de traitement du signal divise la puissance ultrasonore post-soudure par la puissance pré-soudure pour obtenir la puissance transmise à travers la soudure, comme illustré à la figure 2. Si la puissance transmise tombe en dessous d’un seuil préétabli, l’endroit est signalé comme une zone où il peut y avoir un manque de fusion, sinon l’endroit est considéré comme ayant une fusion complète. Bien que le degré de fusion soit une quantité continue qui affecte probablement la puissance transmise, une sortie binaire est préférable pour faciliter l’utilisation par les opérateurs. Il convient de noter que le seuil choisi n’est pas universel et peut dépendre de divers facteurs, notamment la qualité de l’acier, l’épaisseur de la tôle et le chevauchement des soudures. Une étape d’ajustement est décrite dans la section suivante.

Figure 3 Hiérarchie de la prise de décision pour déterminer l’absence de fusion à chaque emplacement de mesure.

2.4 Réglage du seuil de puissance transmise

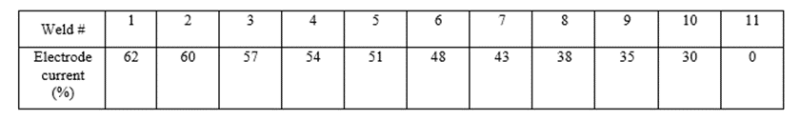

Afin de déterminer le seuil d’alerte LOF le plus approprié, une étape d’ajustement est nécessaire, comme l’illustre l’exemple suivant. Diverses qualités de soudure ont été produites en faisant varier le courant de l’électrode, en commençant légèrement au-dessus de la valeur nominale pour la première soudure et en diminuant pour chaque soudure suivante jusqu’à atteindre zéro (tableau 1). Le courant dans chaque soudure a été maintenu constant dans l’espace sur toute la longueur de la soudure. Les deux tôles assemblées étaient les mêmes bobines d’aluminium tuées en acier à faible teneur en carbone, avec des dimensions de 0,975 mm d’épaisseur et 1009 mm de largeur. La soudure n°2 a utilisé le courant nominal généralement utilisé pour assembler ces bobines. Le contrôleur de soudure a effectué des mesures sur le passage avant du chariot pendant la réalisation de la soudure, et les soudures ont été découpées et inspectées visuellement par la suite pour détecter les défauts de soudure à l’arc complets ou partiels. Deux sections de chaque soudure ont été examinées par métallographie. La soudure n° 8 a été utilisée pour ajuster le seuil de puissance transmise car, parmi toutes les soudures présentant des défauts d’étanchéité identifiés visuellement, c’est celle dont le courant d’électrode est le plus proche du courant d’électrode standard utilisé dans cette installation.

Tableau 1 Courant d’électrode pour chaque soudure effectuée, par rapport au courant maximal dont le soudeur est capable.

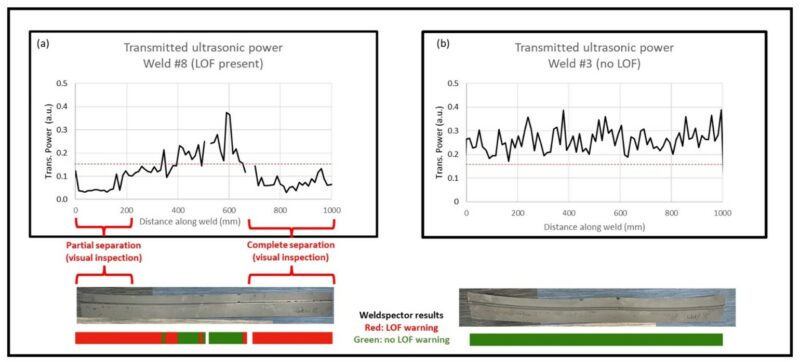

La figure 4a illustre la puissance transmise pour une soudure (n° 8) dont on a vérifié qu’elle contenait des défauts de type LOF. La puissance transmise est définie comme le rapport de la puissance post-soudure en chaque point. L’image de la soudure est présentée directement sous le graphique. La soudure contient deux zones de défauts LOF qui ont été identifiées visuellement après l’achèvement. Les défauts LOF partiels correspondent à des endroits où au moins un des bords de la soudure est soulevé, mais où une partie du chevauchement de la tôle a fusionné. Les défauts LOF complets sont des endroits où un espace d’air est visible entre les tôles. Deux trous précédemment estampés dans les tôles se trouvent sur la longueur de la soudure et sont omis parce qu’ils ne représentent pas des défauts réalistes. Dans les deux zones de perte de charge identifiées visuellement (avant 216 mm et après 671 mm), on observe une nette diminution de la puissance transmise, comme prévu, en raison de la différence d’impédance acoustique entre l’air et l’acier. Cependant, quelques points des zones LOF présentent une légère augmentation du signal, qui peut être due à une contrainte de contact locale due à la flexion des tôles, mais la puissance transmise reste faible pour la plupart des points.

Figure 4. a) Puissance ultrasonore transmise pour la soudure n° 8, qui contenait deux sections dont l’absence de fusion avait été vérifiée. La ligne rouge en pointillés indique le seuil sélectionné, en dessous duquel le test d’absence de fusion échoue. Sous la puissance transmise se trouve une image de la soudure après avoir été découpée et, en dessous, le résultat du processus de prise de décision réussite/échec. Les signaux non valides et les emplacements des trous pré-estampillés sont omis. b) Identique à la figure 4a, mais pour la soudure n° 3, pour laquelle aucun manque de fusion n’a été observé après que la soudure a été découpée et inspectée visuellement.

Contrairement à la soudure (#8), la soudure #3 (soudée à un courant de soudage légèrement inférieur au courant nominal) n’a pas présenté de manque de fusion identifié visuellement, comme le montre la figure 4b. La puissance transmise de la soudure n° 3 est plus élevée que celle de la zone de perte d’étanchéité de la soudure n° 8, et d’une ampleur similaire à celle de la zone sans perte d’étanchéité. Sur la base de ces deux soudures, un seuil de puissance transmise de 0,15 a été choisi pour l’avertissement LOF. Ce seuil a permis de détecter tous les emplacements à l’intérieur des deux zones de perte d’étanchéité identifiées visuellement sur la soudure n° 8 et de ne pas déclencher de fausses alarmes pour les points de la soudure n° 3. Il convient de noter que la présence d’une fissure partielle sur la soudure n° 8 a rendu l’inspection visuelle difficile. En ajustant le seuil de puissance transmise, le Weldspector a détecté plus de longueurs de soudures défectueuses que l’inspection visuelle. Cependant, l’inspection visuelle ne peut identifier que les défauts de surface et peut ne pas détecter des défauts subtils tels que des longueurs LOF courtes ou des vides internes, comme le montre la métallographie dans la section suivante. Le seuil choisi sera testé sur 9 autres soudures de différents courants d’électrode, et les résultats seront comparés à ceux de l’inspection visuelle et de la métallographie.

RÉSULTATS ET DISCUSSION

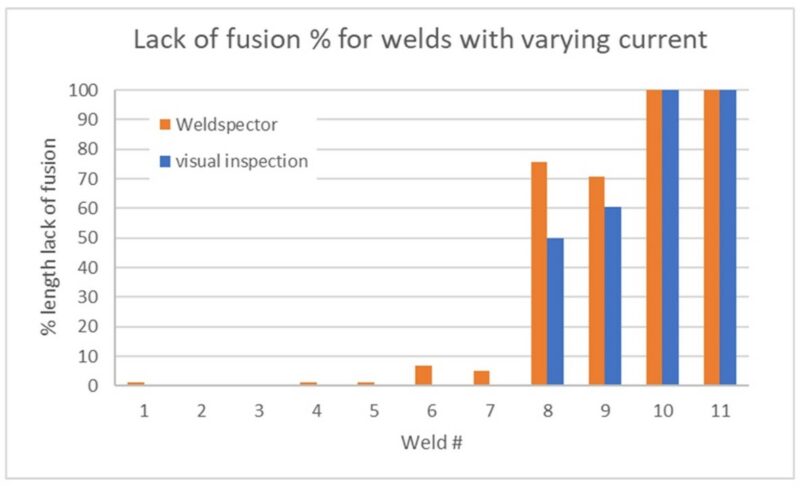

Avec le seuil d’avertissement de la puissance transmise déterminé lors de l’étape d’ajustement précédente, le pourcentage d’avertissement LOF des soudures entières peut maintenant être analysé pour les différents réglages d’électrodes. Dans la figure 5, le pourcentage de longueur de chaque soudure pour laquelle le Weldspector a émis un avertissement LOF est comparé à l’inspection visuelle. Comme prévu, on observe que le Weldspector produit un pourcentage de longueur LOF supérieur à celui de l’inspection visuelle pour la soudure n°9, comme pour la soudure n°8, comme indiqué dans la section précédente lors de l’ajustement du seuil d’avertissement LOF. En outre, il correspond à la LOF de 100 % de la longueur pour les soudures 10 et 11, pour lesquelles les deux tôles ont été complètement séparées après avoir été découpées par la machine à souder.

Figure 5 Comparaison du pourcentage de longueur du manque de fusion détecté par le Weldspector ou l’inspection visuelle. Les paramètres de soudage pour chaque soudure sont indiqués dans le tableau 1.

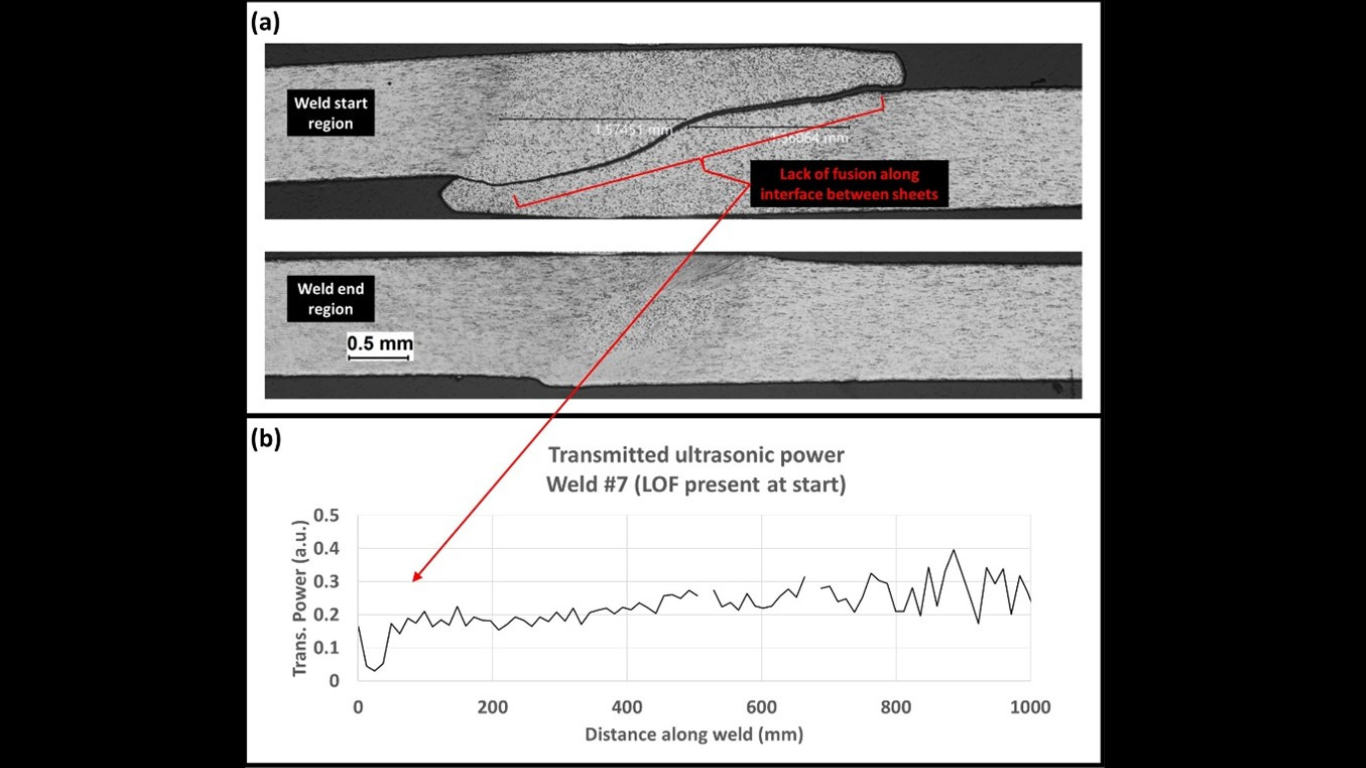

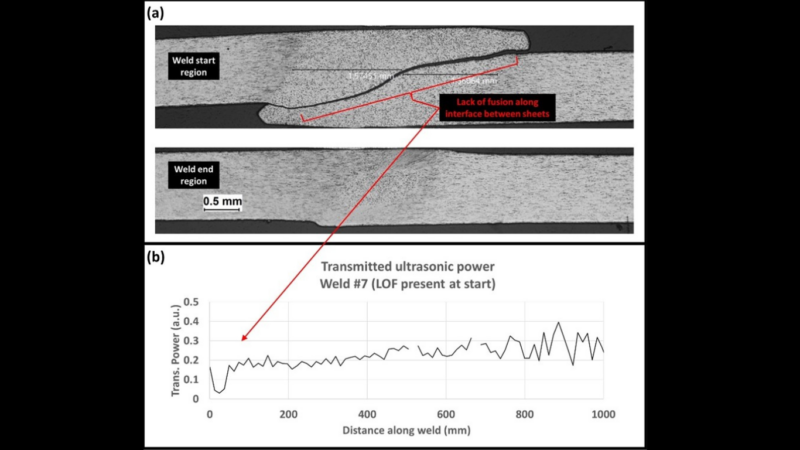

Notre approche est illustrée par la soudure n° 7, pour laquelle le Weldspector a émis trois avertissements consécutifs de manque de fusion au début de la soudure, de 12 mm à 49 mm (mesurés à partir du début de la soudure) et un autre à 62 mm. Une métallographie a été réalisée à 49 mm et a confirmé l’existence d’une perte d’étanchéité (Fig. 6). Il convient de noter que le Weldspector avait une résolution spatiale de 12 mm pour cette soudure, de sorte que la région défectueuse de la mesure a pu s’étendre jusqu’à 61 mm. Même si la rupture complète observée par métallographie était due à la préparation, cela indiquerait toujours que la soudure à cet endroit était plus faible et contenait des défauts LOF. La métallographie de toutes les autres sections transversales de la soudure n’a pas montré de LOF sous la même préparation. Une étude de cas portant sur une rupture de soudure sur une ligne de galvanisation similaire a révélé que la rupture s’était produite au bord de la soudure en raison d’un manque de fusion, ce qui démontre l’importance de l’inspection volumétrique dans cette région critique3. La métallographie ne représentant qu’un seul point, elle n’est pas incluse dans la comparaison avec le Weldspector à la figure 5. Ainsi, en général, pour toutes les autres soudures d’essai, l’inspection visuelle ayant un % LOF légèrement inférieur n’est pas nécessairement un signe de l’inexactitude du Weldspector. Trois des cinq emplacements qui ont donné un LOF sur la soudure n° 6 se trouvaient à moins de 200 mm du début, là où les LOF ont eu tendance à se produire au cours de ce test, mais nous ne pouvons pas exclure les fausses alertes pour l’instant. Le reste des échantillons a donné un avertissement LOF Weldspector au maximum, et aucune zone défectueuse apparente n’a été identifiée lors de l’inspection visuelle ou de la métallographie.

Figure 6 a) Métallographie prise au début (image du haut) et à la fin (image du bas) de la soudure n° 7. b) Puissance transmise pour la soudure n° 7.

Bien que les mauvaises soudures de ce test aient été réalisées intentionnellement en réduisant le courant pour diminuer artificiellement la chaleur, il est important de noter que les défauts LOF peuvent également se produire dans d’autres scénarios. Par exemple, la présence de calamine sur les tôles avant le soudage peut provoquer des défauts de soudure, comme l’a montré l’étude de cas de rupture mentionnée précédemment dans une installation de galvanisation en continu3. Dans cette étude de cas, les propriétés d’isolation électrique de la calamine sur la surface ont entraîné une augmentation locale de la température, qui peut masquer le défaut lors de la surveillance de la soudure par des méthodes de température de surface telles que les pyromètres ou la thermographie. Cette constatation confirme la nécessité d’une méthode de détection volumétrique telle que le Weldspector.

Interface utilisateur du Weldspector

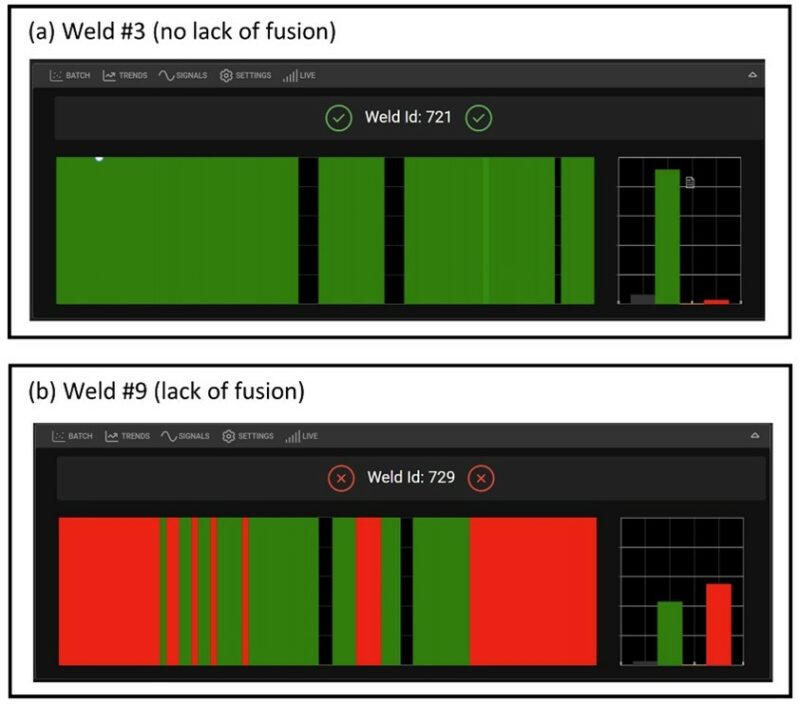

Pour que le système Weldspector soit utile aux opérateurs dans l’usine, il faut concevoir une interface utilisateur qui puisse être lue rapidement et facilement en même temps que d’autres informations importantes. La figure 7 présente la première version de notre interface utilisateur, qui utilise comme exemples deux soudures supplémentaires provenant de l’ensemble de données précédent. Sur le côté gauche de l’interface, un graphique spatial indique le résultat de la réussite ou de l’échec pour chaque emplacement le long de la soudure. Si un cliché est invalide en raison d’une faible lumière collectée ou de la puissance de pré-soudage, il est vide, comme on peut le voir dans le cas des deux trous pré-estampillés dans la tôle de la figure 7b. Sur le côté droit, un diagramme à barres résume l’ensemble de la soudure en pourcentage de longueur réussie/échec, avec une catégorie intermédiaire supplémentaire d’« avertissement » qui peut être ajoutée pour indiquer la proximité du seuil d’« échec ». Le résultat final du système Weldspector est une décision d’acceptation ou de refus pour l’ensemble de la soudure, déterminée lorsqu’une soudure contient plus d’un certain nombre d’emplacements LOF, comme indiqué par la coche verte ou le x rouge dans le cercle à côté du numéro d’identification de la soudure. Au moment de la publication, cette interface Weldspector est fournie à l’opérateur pendant la production régulière pour l’aider à évaluer rapidement la qualité de la soudure.

Figure 7 Interface de l’opérateur Weldspector et exemples de résultats pour une soudure contenant a) aucun manque de fusion et b) des manques de fusion. Le rouge indique l’absence de fusion, le vert indique que la soudure est saine et les signaux non valides (tels que décrits dans la figure 3) sont vides. Nous notons que tous les signaux non valides, sauf un, étaient dus à la présence de trous pré-étampés dans les bobines.

CONCLUSIONS

En résumé, nous avons montré le développement de la détection de l’absence de fusion en utilisant un prototype du Weldspector, un capteur volumétrique de qualification de soudure entièrement sans contact. Les mesures ont été prises sans problème pendant que la soudure était effectuée en attachant le Weldspector à une soudeuse par résistance à chevauchement en ligne. Onze soudures ont été inspectées par des méthodes visuelles et métallographiques, en faisant varier le courant de la soudeuse pour induire des défauts, afin de vérifier l’absence partielle et totale de fusion. Tous les défauts connus à l’aide de ces méthodes ont été détectés comme prévu après l’utilisation de deux soudures pour ajuster le seuil à partir duquel un avertissement se produit. Les régions entières identifiées comme contenant des défauts de fusion lors de l’inspection visuelle ont également été signalées par le Weldspector, en plus d’autres endroits.

L’un de ces emplacements supplémentaires a fait l’objet d’un examen plus approfondi par métallographie, qui a confirmé que l’emplacement, bien qu’ayant passé l’inspection visuelle, contenait effectivement un défaut d’absence de fusion au bord de la soudure, qui est connu pour être à l’origine de ruptures. Cette situation démontre la capacité du système d’inspection Weldspector à détecter des défauts directement à l’interface de la soudure, qui pourraient être détectés par d’autres méthodes d’inspection de surface en ligne. Cette situation démontre la capacité du système d’inspection Weldspector à détecter des défauts directement à l’interface de la soudure, ce qui pourrait être accepté par d’autres méthodes d’inspection de surface en ligne.

Le système est toujours en ligne au moment de la rédaction du présent document et continue de collecter des données.

RÉFÉRENCES

[1] « 2022 World Steel in Figures », World Steel Association, 2022. https://worldsteel.org/steel-topics/statistics/world-steel-in-figures-2022/ (consulté le 18 février 2023).

[2] P. R. Bonikila, S. S. Indimath, et N. Shajan, ‘Failure assessment of Mash Seam Weld breakage and development of online weld inspection system for early detection of weld failure’, Eng Fail Anal, Vol. 133, Mar. 2022, doi : 10.1016/j.engfailanal.2021.105967.

[3] S. Pawar, S. Sahoo, et G. Mukhopadhyay, ‘Failure analysis of weld joint of high strength quality steel sheets in cold rolling mill’, Eng Fail Anal, Vol. 103, pp. 392-399, Sep. 2019, doi : 10.1016/j.engfailanal.2019.05.010.

[4] A. Poling, F. Bleich, et J. Drocton, ‘Developing a Robust Welding Method for Heavy Gauge DP590 At a Continuous Galvanizing Line’, in Galvanizers Association Annual Conference, Oct. 2018.

[5] R. Garza B. L., B. Montelongo V. J., L. Garcia P., et A. Treviño, ‘Analysis of Interruptions of Continuous Galvanizing Line by Weak Joints in Welding Process’, in 110th Meeting of the Galvanizers association, Oct. 2018.

[6] V. S. de Deus, J. A. Castro et S. R. Correa, « Correlation among the input thermal parameters and thermography measurements data of the resistance seam welding », Materials Research, Vol. 23, No. 1, 2020, doi : 10.1590/1980-5373-MR-2020-0029.

[7] M. Balle, « Automated IR-weld seam control », dans Proceedings Volume 1313, Thermosense XII : An International Conference on Thermal Sensing and Imaging Diagnostic Applications, Mar. 1990, Vol. 1313, pp. 332-339. doi : 10.1117/12.21938.

[8] S. S. Indimath, R. Shunmugasundaram, S. Balamurugan, M. Dutta, S. K. Gudimetla, et K. Kant, ‘Online ultrasonic technique for assessment of mash seam welds of thin steel sheets in a continuous galvanizing line’, International Journal of Advanced Manufacturing Technology, Vol. 91, No. 9-12, pp. 3481-3491, Aug. 2017, doi : 10.1007/s00170-017-9995-8.

[9] P. R. Bonikila, S. S. Indimath, et N. Shajan, ‘Failure assessment of Mash Seam Weld breakage and development of online weld inspection system for early detection of weld failure’, Eng Fail Anal, Vol. 133, Mar. 2022, doi : 10.1016/j.engfailanal.2021.105967.

[10] C. B. Scruby et L. E. Drain, Ultrasons laser : Techniques and Applications, 1st ed. New York : Routledge, 1990.

[11] M. D. Rogge, « IN-PROCESS SENSING OF WELD PENETRATION DEPTH USING NON-CONTACT LASER ULTRASOUND SYSTEM A Dissertation Presented to The Academic Faculty », Georgia Institute of Technology, Atlanta, 2009. Accessible en ligne : 18 février 2023. [En ligne]. Available: https://www.proquest.com/openview/ea4d79042e3959951f270759315ce65e/1?pq-origsite=gscholar&cbl=18750

[12] G. Diot, A. Koudri-David, H. Walaszek, S. Guégan et J. Flifla, « Non-destructive testing of porosity in laser welded aluminium alloy plates : Laser ultrasound and frequency-bandwidth analysis’, J Nondestr Eval, Vol. 32, No. 4, pp. 354-361, Dec. 2013, doi : 10.1007/S10921-013-0189-5/METRICS.

[13] M. Miller, B. Mi, A. Kita et I. C. Ume, « Development of automated real-time data acquisition system for robotic weld quality monitoring », Mechatronics, Vol. 12, No. 9-10, pp. 1259-1269, Nov. 2002, doi : 10.1016/S0957-4158(02)00028-4.

[14] G. M. Graham et I. C. Ume, « Automated system for laser ultrasonic sensing of weld penetration », Mechatronics, Vol. 7, No. 8, pp. 711-721, Dec. 1997, doi : 10.1016/S0957-4158(97)00031-7.

[15] M. Shaloo, M. Schnall, T. Klein, N. Huber et B. Reitinger, « A Review of Non-Destructive Testing (NDT) Techniques for Defect Detection : Application to Fusion Welding and Future Wire Arc Additive Manufacturing Processes’, Materials 2022, Vol. 15, Page 3697, Vol. 15, No. 10, p. 3697, May 2022, doi : 10.3390/MA15103697.

[16] J. Monchalin et alii, ‘Ultrasons laser : From the Laboratory to the Shop Floor’, Advanced Performance Materials, Vol. 5, pp. 7-23, 1998.

[17] « Wall thickness gauges for hot seamless tube mills | IU laser by Tecnar », Tecnar Automation Ltée, 2023. https://laser-ut.tecnar.com/ (consulté le 19 février 2023).

[18] A. Blouin et J. P. Monchalin, « Detection of ultrasonic motion of a scattering surface by two-wave mixing in a photorefractive GaAs crystal », Appl Phys Lett, Vol. 65, No. 8, p. 932, Jun. 1998, doi : 10.1063/1.112153.

[19] B. W. Drinkwater, R. S. Dwyer-Joyce et P. Cawley, « A study of the interaction between ultrasound and a partially contacting solid-solid interface », Proceedings of the Royal Society A : Mathematical, Physical and Engineering Sciences, Vol. 452, No. 1955, pp. 2613-2628, 1996, doi : 10.1098/rspa.1996.0139.